Moară cu jet cu pat fluidizat GMP FDA

Desen structura morii cu jet -Sub acțiunea forței centrifuge a roții clasificatoare și a forței centripete a ventilatorului de tiraj, materialul intră în pat fluidizat în interiorul morii cu jet. Obținându-se astfel pulbere de finețe diferită.

Produsul este un pulverizator cu pat fluidizat, cu aer comprimat ca mediu de concasare. Corpul morii este împărțit în 3 secțiuni, și anume zona de concasare, zona de transmisie și zona de sortare. Zona de sortare este prevăzută cu roata de sortare, iar viteza poate fi reglată de convertor. Camera de concasare este compusă din duza de concasare, alimentator etc. Discul inelar de alimentare cu sir din exteriorul canistrei de concasare este conectat la duza de concasare.

Materialul intră în camera de concasare prin alimentatorul de material. Duzele de aer comprimat intră în camera de concasare cu viteză mare prin intermediul celor patru duze de concasare special echipate. Materialul câștigă accelerație în fluxul de jet cu ultrasunete și se ciocnește și lovește în mod repetat în punctul central de convergență al camerei de concasare până când este concasat. Materialul concasat intră în camera de sortare cu fluxul ascendent. Deoarece roțile de sortare se rotesc cu viteză mare, atunci când materialul urcă, particulele sunt supuse forței centrifuge create de rotoarele de sortare, precum și forței centripete create de vâscozitatea fluxului de aer. Când particulele sunt supuse unei forțe centrifuge mai mari decât forța centripetală, particulele grosiere cu diametru mai mare decât particulele de sortare necesare nu vor intra în camera interioară a roții de sortare și se vor întoarce în camera de concasare pentru a fi concasate. Particulele fine care respectă diametrul particulelor de sortare necesare vor intra în roata de sortare și vor curge în separatorul ciclonic al camerei interioare a roții de sortare împreună cu fluxul de aer și vor fi colectate de colector. Aerul filtrat este eliberat din admisia de aer după tratamentul cu sacul de filtrare.

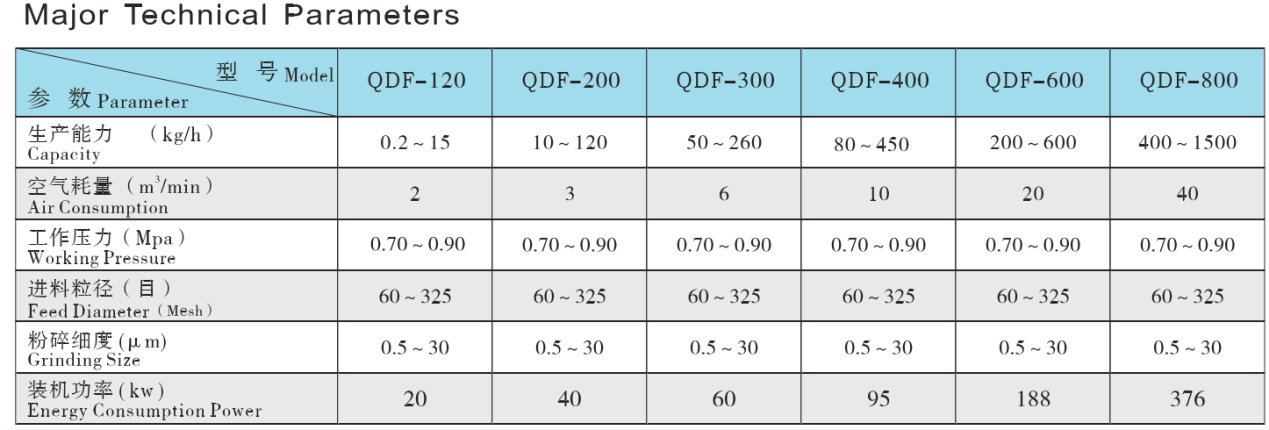

1. Particulele pot ajunge la 0,5-10 microni datorită vitezei extrem de mari a fluxului de aerși o forță de impact extraordinară.

2. În interiorul pulverizatorului sunt disponibile dispozitive de clasificare, prin care particulele grosiere din materialele de procesare pot fi pulverizate ciclic pentru a produce produse finite cu o finețe uniformă a granulelor și o gamă mică de diametre ale particulelor.

3. Proiectarea produsului, selecția materialelor în conformitate cu cerințele standardului GMP/FDA. Fără poluare a materialului în procesul de măcinare.

4. Fluxul de aer este extrem de pur, cu proces de filtrare. Structură internă compactă pentru a efectua măcinarea cu circuit închis. De la materiile prime până la producția continuă de produse finite, pulverizarea necesită un timp foarte scurt, dar oferă o eficiență mai mare și o funcționare continuă.

5. Structura echipamentului este simplă, interiorul și exteriorul foarte lustruite, fără unghi mort, ușor de curățat.

6. Uzură redusă: Deoarece efectul de concasare este cauzat de impactul și coliziunea particulelor, particulele de mare viteză lovesc rareori peretele. Este aplicabil la concasarea materialelor sub scara Moh 9.

7. Inspecții și certificări relevante în industrie, cum ar fi FAT.SAT.DQ.OQ.IQ.PQ.

1. Încărcarea buncărului cu capac de etanșare pentru a evita poluarea produselor.

2. Toate motoarele au capac pentru a fi protejate și a menține produsele curate. Design profesional.

3. Toate materialele mașinii care intră în contact cu produsele trebuie să fie din oțel inoxidabil, fără unghi mort și fără poluare.

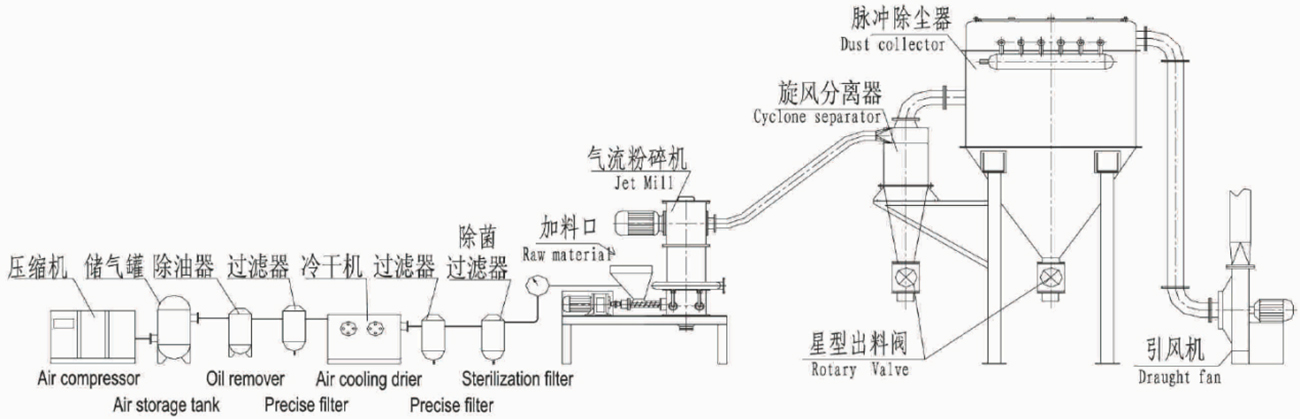

Pulverizatorul pneumatic este compus din compresor de aer, îndepărtator de ulei, rezervor de gaz, liofilizator, filtru de aer, pulverizator pneumatic cu pat fluidizat, separator ciclonic, colector, admisie de aer și altele.

Sistem de control PLC

Sistemul adoptă un control inteligent prin ecran tactil, operare ușoară și control precis. Acest sistem adoptă un mod avansat de control PLC + ecran tactil, ecranul tactil fiind terminalul de operare al acestui sistem, prin urmare, este foarte important să se înțeleagă cu exactitate funcția tuturor tastelor de pe ecranul tactil pentru a asigura funcționarea corectă a acestui sistem.

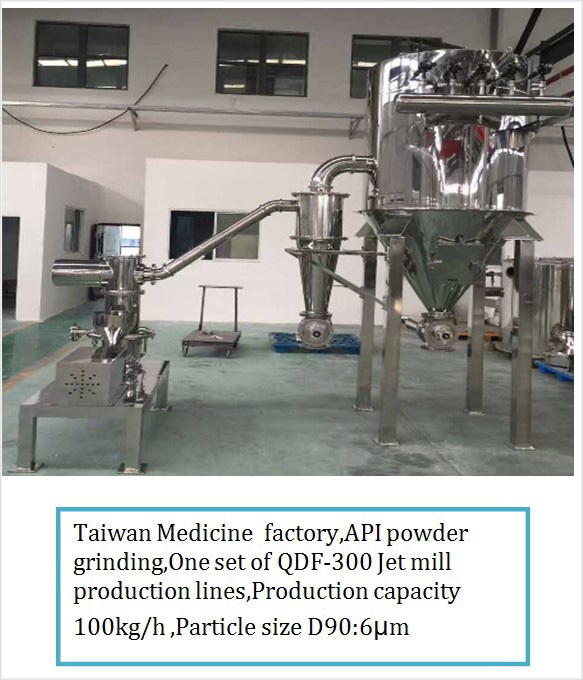

Intermediar medical

→Materie primă ACID MEFENAMIC din măcinare 60Mesh pentru a fi D90<5.56um

→Materie primă NITRAT DE ECONAZOL din măcinare 60Mesh pentru a fi D90<6um

Pudră alimentară

→Materie primă pentru pulbere de mango, provenită de la măcinarea a 70 de mesh-uri, cu o grosime de D90<10um (potrivit pentru alimente sensibile la căldură.)

→CEAI PUDRĂ materie primă din măcinare de 50Mesh, D90<10um

Utilizat în principal în industria farmaceutică, alimentară și cosmetică.